Er IoT en trussel mod produktionsledelsen eller en ny mulighed til at udnytte kapaciteten bedre og samtidig løfte produktiviteten?

Hos mange virksomheder, der enten fremstiller slutprodukter eller er underleverandør for andre, er man i dag meget afhængig af produktionsledelsens evne til at tilrettelægge produktionen. Hos mange arbejder man typisk med planlægning på to niveauer.

- Den langsigtede grovplanlægning hvor kapaciteten og belastningen balanceres.

- Finplanlægning på dagen, hvor alt skal gå op i en højere enhed og lykkedes.

Grovplanlægningen er ofte ikke et stort problem, men hvis man ikke har balanceret arbejdsopgaverne op i mod kapaciteten bliver finplanlægningen bestemt ikke lettere.

Grovplanlægningen gøres typisk på uge- eller månedsbasis og finplanlægning er typisk planlægning på uge og daglig basis. Ved finplanlægningen skal medarbejdere, materialer, maskiner, værktøjer mm. gå op i en højere enhed og det er typisk her vi ser de store udfordringer i at overskue dagligdagen. Alene af den grund er mange produktionsansvarlige ofte bagefter fordi de ikke har overblikket og fordi de føler, at det ikke kan betale sig at planlægge de opgaver de kender, undlader de helt at finplanlægge og tager det i stedet som det kommer.

Denne måde at producere på er langtfra god. Der kan gøres meget med tavler og skærme for at opnå en bedre finplanlægning, men det kræver stadig en stor indsats af produktionsledelsen for at få det til at hænge sammen.

Mange ønsker i dag at få løbende information omkring deres maskiners og medarbejderes fremdrift og det kræver, at man kan få opsamlet produktionsdata løbende.

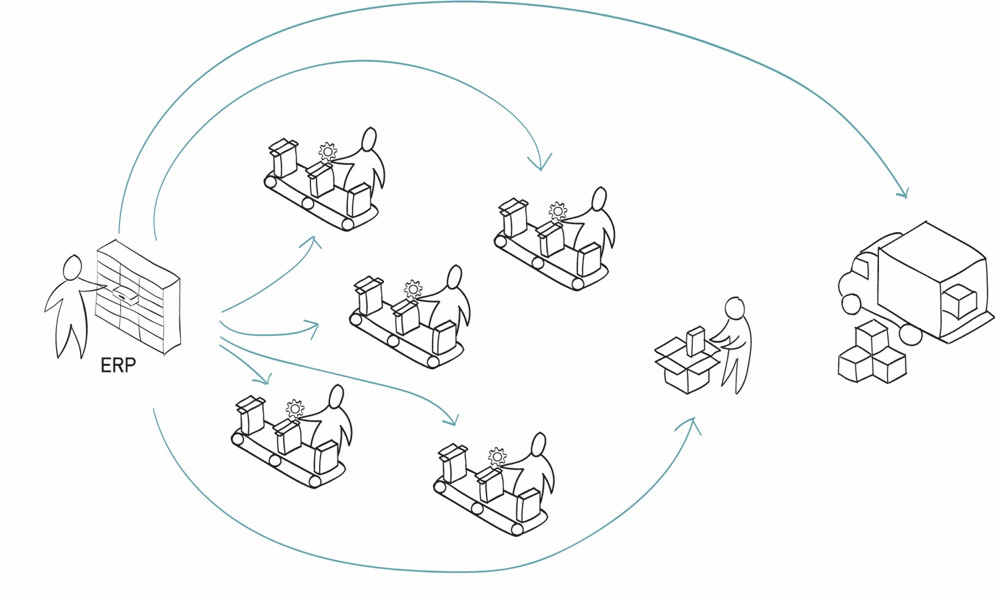

Dynamisk finplanlægning handler om hvordan de enkelte maskiner og processer begynder at kommunikere sammen. Figuren nedenfor viser en virksomhed, der producerer en lang række emner. Her får hver enkelt arbejdsstation besked fra ERP systemet via produktionsledelsen og der er kun feedback tilbage til ERP systemet, når medarbejderen foretager en registrering. Der planlægges ikke løbende.

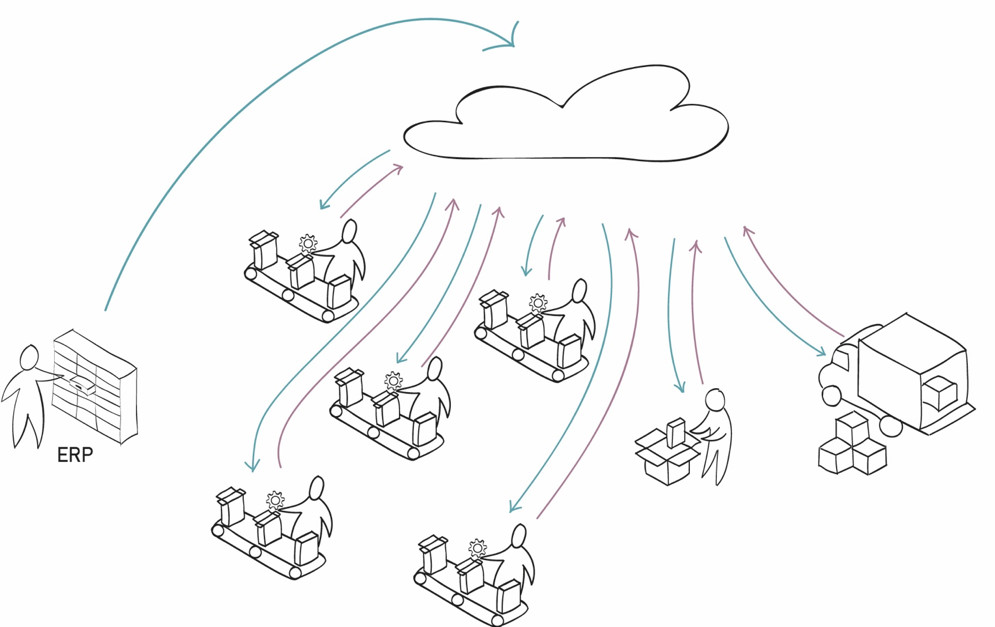

I et produktionssystem hvor vi løbende opsamler, evaluerer data og sender information retur til produktionsledelsen og operatørerne er situationen en helt anden. Nedenstående figur viser et sådan system og fordelene er enorme.

Nøglen til løsningen ligger i, at vi gennem sensorer (IoT) forbinder arbejdsstationer, maskiner og processer via cloud til ERP systemet. Sensorer kan kobles til og fra. Placeret forskellige steder. Det være sig i lastbiler, indbygget i kasser, i maskiner eller i de ansattes sikkerhedsudstyr.

Man kan derfra se et situationsbillede over fabrikken. Hvem pakker hvad? Hvor er de ansatte henne? Har deres hjemle modtaget stød og skal skiftes ud? Er lastbilen ved at være fyldt? osv.

På baggrund af tilbagemeldingerne kan vi forudsige, hvornår en ordre er færdig, hvis ikke noget går galt. Vi kan med andre ord ”forecaste” hvornår lastbilen formodes at være klar til afgang. Denne information kan sammen med ERP systemets produktionsplan anvendes til at sende besked til en anden medarbejder eller værkfører om, at der skal findes materialer, værktøjer mm. frem til næste opgave på arbejdsstationerne. Det kan også være, at medarbejderen skal over på en anden maskine og medarbejderen får at vide, at hun skal skifte arbejdsplads/maskine.

Dataene i cloud’en bearbejdes løbende med ’Kunstig Intelligens’, der håndterer alle produktionsrelevante data og som leverer information til løbende at træffe bedre beslutninger i produktionen. På længere sigt vil vi ved at kombinere salgs- og kundedata med produktionsdata kunne stille og få svar på spørgsmål som – Hvilke produkter/kunder tjener vi ikke penge på? Uden at skulle igennem en masse opslidende for- og efterkalkulationer. Læs mere om kunstig intelligens i min tidligere blog her.

I bund og grund handler digital finplanægning om at skabe en digital assistent til produktionsledelsen, der er bedre til at udnytte medarbejdere, maskiner og materialer i en hverdag, der er uforudsigelig og hvor forstyrrelser er almindelige. Forestil dig løbende at få foreslag til opdatering af stamdata dom f.eks. cyklustider baseret på faktiske præstationer eller at få anbefalinger til hvem, der er bedst til at oplære andre på baggrund af hans eller hendes evner til at få mest mulig ud af maskinerne og meget andet.

Derfor skal man i første omgang finde en erfaren samarbejdspartner, der kan rådgive og vejlede omkring, hvordan man kommer i gang. Rådet er altid at begynde småt. Begynd med at få én maskine koblet op og begynd at samle data op. Så er du i gang. Senere begynder vi at arbejde med at analysere og sende information retur, mens flere maskiner kobles op. Processen kan foregå i tempo som passer til produktionen og arbejdet med at få alle ansatte omstillet til at arbejde med data er ikke noget der kan gøres på en dag, eller en uge. Det tager tid og det har vi respekt for.

Hvis du er interesseret i at vide mere om hvordan du kommer i gang, så giv mig et kald.